Effizienz- und Qualitätssteigerung in der CNC-Produktion durch Einbindung zusätzlicher, nicht-invasiver Sensoren

Ausfallsichere Fertigungssysteme sollen ein hohes Maß an Zuverlässigkeit und Qualität in Produktionsprozessen gewährleisten. Ein wichtiger Aspekt dieser Systeme ist die Integration von Sensoren und die Kombination von Multisensordaten, die eine frühzeitige Erkennung potenzieller Fehler ermöglichen. Durch die frühzeitige Erkennung und Behebung von Problemen tragen ausfallsichere Fertigungssysteme dazu bei, Qualitätsprobleme und Fehler zu vermeiden, bevor diese auftreten, und sorgen so für einen nachhaltigeren Produktionsprozess.

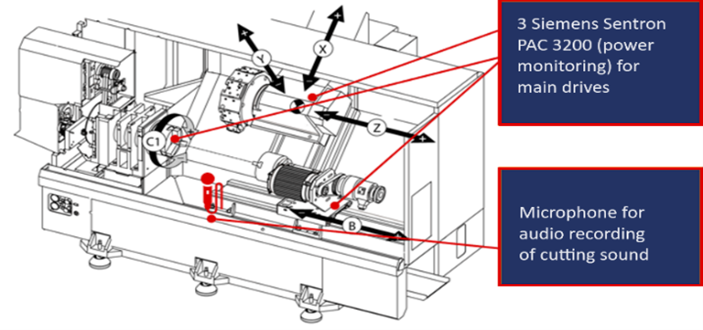

In einem gemeinsamen Projekt der COMET-Zentren Pro²Future und CDP sowie der Universitäten TU Graz und WU Wien werden zusätzliche Strategien zur Unterstützung der ausfallsicheren Fertigung und der vorausschauenden Wartung von Produktionsmaschinen erforscht. Der Anwendungsfall für dieses Projekt ist die EMCO Maxxturn 45, ein spezielles Modell einer CNC-Drehmaschine, die häufig in Fertigungsprozessen wie Drehen, Fräsen und Bohren eingesetzt wird. Diese Maschinen verfügen häufig nicht über integrierte Diagnosemöglichkeiten zur Fehlererkennung. Daher wurde ein Prototyp entworfen und entwickelt, welcher sich in der Pilotfabrik der TU Wien befindet. Hauptbestandteil des Prototyps ist die CNC-Maschine, die mit externen Sensoren ausgestattet ist, die Vibrationen in Echtzeit erkennen und mit einer Anpassung der Schnittparameter reagieren können (siehe Abb). Ziel ist es, eine frühzeitige Beurteilung der Teilequalität auf Basis von Messungen und realen Schnittkräften während des Prozesses zu ermöglichen.

Ganzer Artikel: https://www.pro2future.at/wp-content/uploads/2024/05/2024-03-SuccessStory_CRPII_UC2_de.pdf

Alle Success Stories finden Sie unter Forschung > COMET SUCCESS STORIES.