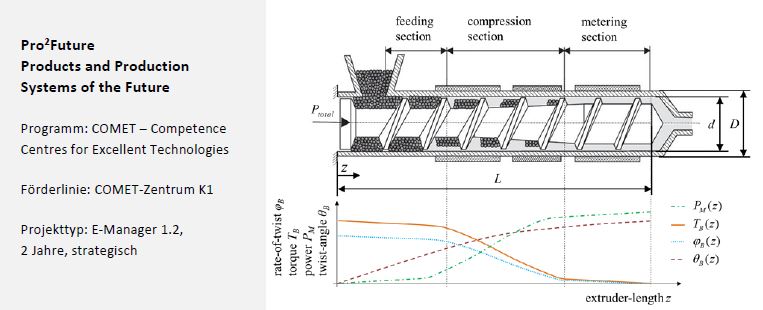

NEUARTIGE MESSMETHODE ERMÖGLICHST VERLAUFSDETEKTION DES MECHANISCHEN ENERGIEEINTRAGS ENTLANG EINES EINSCHNECKENEXTRUDERS

Die weltweit jährliche Kunststoffproduktion erreichte etwa 370 Millionen Tonnen im Jahr 2020 (statista.com) – mehr als ein Drittel davon wird mittels Extrusionsverfahren verarbeitet.

Die für die Verarbeitung des Kunststoffes benötigte Energie wird, je nach Verarbeitungsprozess, zwischen 37% und 48% im Extruder verbraucht. Ca. 80% dieser Energie wird über die Schneckenrotation mechanisch in den Kunststoff eingebracht. Dieser mechanische Energieeintrag ist hauptsächlich von der Geometrie bzw. dem Design des Extruders abhängig und beeinflusst sehr stark sowohl den Gesamtenergieverbrauch, als auch die Qualität des extrudierten Kunststoffes.

Forschern bei Pro²Future ist es gelungen, mittels einer neu entwickelten Messmethode herauszufinden, an welcher axialen Extruderposition wie viel mechanische Energie eingebracht wird. Das Messprinzip basiert dabei auf der Verformung des Extruderzylinders durch den Energieeintrag, welche durch Laserablenkung über ein Spiegelsystem detektiert wird.

Alle Success Stories finden Sie unter Forschung > COMET SUCCESS STORIES.